Как сделать вибродвигатель своими руками: Как сделать Виброрейку? Виды и инструкция- Обзор +Видео

- чертежи с электродвигателем +Видео как делаем и схема подключения

- Как сделать вибромотор своими руками

- понятие, назначение, особенности, технология изготовления

- Вибромотор своими руками: чертежи с электродвигателем +видео как делаем и схема подключения

- Виброплита своими руками с электродвигателем и на бензине: чертежи и фото сборки

- Назначение виброплит

- Преимущества самодельной трамбовочной машины

- Конструкция механизма

- Изготовление трамбовочной плиты

- Выбор и установка двигателя

- Вибрационный механизм

- Передача крутящего момента

- Управляющая рукоять и система гашения вибрации

- Возможность реверсного движения

- Обеспечение водяного полива

- Завершающие работы

- Вибродвигатель на 220в своими руками, вибратор для вибростола

- Эхолот для картофеля своими руками | Своими руками

- Электровелосипед-самокат своими руками (фото + видео) | Своими руками

- Настольный лобзик своими руками (+ фото) | Своими руками

- Как исправить и предотвратить вибрацию трансмиссии

- Как делать свои собственные стрелы

- Основные части стрелы

- Как сделать свои собственные стрелки

- Как сделать свои собственные наконечники для стрел

- Как сделать примитивный наконечник стрелы

- Как сделать наконечник стрелы из арматуры

- Как сделать наконечник стрелы из фарфора Toliet

- Glass Arrowhead vs Modern Broadhead — Gell Penetration Test

- В качестве способа познакомить вас с навыками выживания, мы раздаем наш полный контрольный список для подготовки к работе с предметами # 78. Щелкните здесь, чтобы получить бесплатную копию .

- Как сделать свои собственные древки для стрел

- Выбор материала для древка стрелы

- Шаблоны для изготовления валов стрелы

- 1- Простое приспособление для изготовления дюбелей для настольной пилы

- 2 — Изготовление стержней стрелы с помощью Veritas Dowel Maker

- 3 — Приспособление для изготовления дюбелей старой школы

- 4 — Как сделать Ваши собственные древки для стрел с доской для стрельбы

- Тонкая настройка древков для стрел

- Как сделать свой собственный веретен для стрел

- Как сделать свои собственные оперения

- Добавление выступа

- P Объединение всего вместе

- Заключение

- Get Your Motor Running — VESC — Jetson RACECAR Build

чертежи с электродвигателем +Видео как делаем и схема подключения

В этой статье вы узнаете как сделать вибромотор своими руками! Необходимые чертежи для обустройства вибростола с электродвигателем +Видео как делаем и схема подключения, изучите подробно!

В период обустройства загородного дома либо двора дачного участка появляется потребность в формовых продуктах из бетона.В наше время приобрести можно все без исключения и даже больше. Но можно и сберечь семейный бюджет, сделав тротуарную плитку, бордюры и водоотвод своими руками. Для этой цели необходимо обзавестись бетономешалкой и спецоборудованием с целью уплотнения бетонированной смеси.

В статье расскажем, как сделать вибромотор своими руками и что он собой представляет.

Для чего нужен вибромотор?

Базой каждой виброустановки является электровибрационный мотор. Установка может понадобиться не только для производства бетона, но и для просеивания сыпучих стройматериалов. В зависимости от поставленных целей избираются ключевые характеристики, согласно которым нетрудно сделать вибродвигатель своими руками.

В зависимости от поставленных целей избираются ключевые характеристики, согласно которым нетрудно сделать вибродвигатель своими руками.

Существует 2 вида вибромоторов:

- для уплотнения бетона;

- для производства изделий из бетона.

Если планируется использование вибромотора в больших масштабах, то выгоднее купить уже готовый – с завода. Он будет обладать всеми характеристиками для надежной работы. В случае так называемого единоразового использования, например, для возведения дачного домика, вибромотор изготовленный своими руками станет прекрасным решением.

Важно! Частота вибрации мотора колеблется в диапазоне от 750 до 3000 оборотов в минуту. Также существуют моторы с высокой частота с малой амплитудой, низкой частотой вибраций с большей амплитудой. В строительстве, используются вибродвигатели с высокой частотой – от 2 до 3 тыс. об/мин. Немаловажным фактором является размер и вес конструкции.

Для высокочастотных вибромоторов нужна устойчивая установка из прочной и толстой стали. При перенагрузке, конструкция быстро поддается деформации. Важно учитывать цикличность работы установки. Если оборудование будет работать часто и при высоких нагрузках, необходимо устанавливать двигатель с частотой больше 1500 оборотов в минуту.

При перенагрузке, конструкция быстро поддается деформации. Важно учитывать цикличность работы установки. Если оборудование будет работать часто и при высоких нагрузках, необходимо устанавливать двигатель с частотой больше 1500 оборотов в минуту.

Как сделать вибродвигатель своими руками

Для создания более плотной массы бетона в основах под дом и других конструкциях из него, используются вибромоторы погружного или поверхностного типа, мощность которых составляет от 1 до 1,5 кВт, работа в сети 220 В. Чертежи вибромотора можно найти в свободном доступе на просторах интернета. Для его изготовления необходимы:

- Ручки для направления, удерживания, переноса устройства.

- Электродвигатель необходимой мощи.

- Эксцентриковый дебаланс.

- Кабель питания.

- Основания нужных габаритов.

Какова мощность? Для того чтобы сделать вибромотор погружного типа необходимо применить перфоратор силой не меньше 1,5 кВт.

Также потребуется прут из метала нужной длины, пластина из метала диаметром примерно 60 мм. К торцу прута или арматуры крепится пластина при помощи сварки, другой торец нужно обточить таким образом, чтобы была возможность закрепить его в хвостовой зоне перфоратора.

К торцу прута или арматуры крепится пластина при помощи сварки, другой торец нужно обточить таким образом, чтобы была возможность закрепить его в хвостовой зоне перфоратора.

Механизм способен уплотнять бетон при помощи вращательных и поступательных движений. Пузыри воздуха, которые образуются в бетоне, удаляются быстро и без проблем. Положение вибратора нужно изменять каждые 2-3 минуты.

Вибромотор на 220 Вольт своими руками

Вибродвигатель данного типа работает при помощи воздействия на бетон через опорную поверхность действующего элемента.

Оборудование

Чтобы его изготовить необходимо следующее оборудование:

- перфоратор малых размеров;

- электродрель.

Чтобы работа была качественной, хватит мощности на уровне 1–1,5 кВт.

Инструмент

Для конструкции с маневренным валом нужны:

- дрель с электроприводом;

- труба из нержавейки;

- металлический трос в защитном кожухе;

- ось из стали;

- шарикоподшипники – 2 шт.

В трубе необходимо составить два подшипниковых узла, на внутренней обойме которых поставлен стержень из стали с эксцентриком.

Он совмещается с дрелью при помощи эластичного троса.

Во время вращения вала появляется колебание насадки, и как результат, повышается плотность бетона.

Вибромотор своими руками для вибростола

Составляющие вибрационного стола:

- силовая металлическая конструкция наподобие рамы;

- столешница, зафиксированная на опорном станке;

- электропривод – вибродвигатель;

- пружины, которые нужны для взаимодействия площадки с рамой из стали;

- пульт управления, установлен на станке.

Плотность бетона достигается при соблюдении таких условий:

- понижение амплитуды вибрации;

- ритмичная вибрации площадки.

Чтобы этого достичь, нужно точно подогнать вес груза, установить координаты соединения привода, подобрать набор характеристик вибродвигателя. Мотор нужно аккуратно зафиксировать на раме механизма и подсоединить кабелем к пульту управления.

Существуют разные версии качественного исполнения, которые различаются местоположением груза.

Один может устанавливаться на валу двигателя, а также функционировать автономно. Второй вариант предусматривает передачу крутящего момента при помощи ременной передачи.

Вибромотор на основе перфоратора

Он имеет простую конструкцию, изготавливается из таких деталей:

- стержень из стали;

- шайба торцевая.

Шайба крепится при помощи сварки в торце бруска, а его длина отвечает глубине формы. Работа устройства реализовывается при возвратно-поступательном ходе рабочего органа. Пика прикасается к дну на формы и влияет на бетонную массу, проявляя себя как ключ вибраций.

Источник

Как сделать вибромотор своими руками

Вибрационные установки чаще всего применяются в строительстве. С их помощью из строительных смесей устраняются пузырьки воздуха, улучшается текучесть раствора, повышается контакт с арматурой. Бетон, лишенный воздушных пузырьков, становится более плотным и морозостойким.

С их помощью из строительных смесей устраняются пузырьки воздуха, улучшается текучесть раствора, повышается контакт с арматурой. Бетон, лишенный воздушных пузырьков, становится более плотным и морозостойким.

Если вибромотор прикрепить к столу, превратив его тем самым в вибростол, то можно будет отливать на нем тротуарную плитку, формировать разнообразные бетонные и пенобетонные изделия, производить вибролитье. При этом плотность всех изделий, полученных таким образом, будет больше, а качество – выше, чем при других способах изготовления.

Пригодятся виброустановки и для просеивания зерна, семечек, песка и т.п.

Принцип изготовления простого вибромотора

Чтобы получить вибромотор, можно переделать любой двигатель, присоединив на вал несбалансированную нагрузку. Можно уже имеющуюся сбалансированную нагрузку разделить на две части, чтобы создать дисбаланс. Он и вызовет вибрацию.

Небольшие вибромоторы можно получить, разобрав игровые джойстики, старые сотовые телефоны, массажеры, пейджеры. Если с одной из сторон отрезать лопасти у кулера, снятого с блока питания стационарного компьютера, также получится вибрационный мотор.

Если с одной из сторон отрезать лопасти у кулера, снятого с блока питания стационарного компьютера, также получится вибрационный мотор.

Рис. 1. Вибрационный мотор из кулера

Если вам нужен небольшой по размеру вибродвигатель, можно взять любой готовый двигатель постоянного тока и прикрепить к его валу нагрузку так, чтобы она создавала неправильный баланс. К примеру, клеммную колодку.

Если нужно более серьезное устройство, стоит нарисовать эскиз с учетом его размеров и требуемую частоту вибрации (для строительных работ она составляет от 2 до 3 тысяч оборотов в минуту). У моторов малой мощности она может начинаться от 750 об/мин. Если нагрузка будет подвергаться частым серьезным нагрузкам, стоит остановиться на золотой середине – 1500 оборотов в минуту.

Так, для улучшения характеристики бетона используются:

- погружные вибрационные установки. Специальная насадка, прикрепленная к двигателю, производит вибрацию, изгоняя из раствора пузырьки;

- внешние установки, которые крепятся к опалубке.

Вибрация передается всей массе бетона, налитой внутрь опалубки;

Вибрация передается всей массе бетона, налитой внутрь опалубки; - переносные устройства поверхностного воздействия. Вибромотор крепится к плоской площадке, которая устанавливается сверху на бетонный массив. Так достигается локальное воздействие через опорную поверхность.

Итого, изготовить можно либо поверхностную, либо погружную конструкцию.

Поверхностный вибромотор своими руками

Достаточной для него считается мощность двигателя от 1 до 1,5 Квт, работающего от сети постоянного тока напряжением 220 В.

Нам понадобится:

- электродвигатель,

- кабель питания,

- основание, к которому крепится электродвигатель (подойдет кусок ОСБ или другого материала достаточной плотности),

- эксцентриковый дисбаланс,

- ручка, которая крепится сверху на электродвигатель. С ее помощью устройство можно будет переносить с места на место.

Рис. 2. Эксцентрик

Для начала делаем вибродвигатель – «сердце» всей установки. Для этого к выходному валу электродвигателя крепим эксцентрик.

Для этого к выходному валу электродвигателя крепим эксцентрик.

Рис. 3. Эксцентрик

Рис. 4. Нерегулируемый эксцентрик

Выше приведен пример нерегулируемого эксцентрика. Можно сделать и регулируемый, что позволит изменять амплитуду колебаний. Для этого к валу крепим кронштейн, к нему при помощи резьбового соединения – эксцентрик. Теперь его положение можно будет менять путем ослабления резьбы и перемещением груза ближе или дальше от центра вращения.

Погружной вибродвигатель своими руками

За основу такого двигателя берется рабочий перфоратор мощностью от 1,5 Квт или ударная дрель. Что еще понадобится:

- металлический прут/брусок (длина соответствует необходимой глубине погружения),

- металлическая пластина небольшого диаметра (5-6 см) или торцевая шайба.

Пластина или шайба привариваются к концу прута. Перфоратор переключается на работу в режиме удара.

Если делать погружной вибродвигатель на основе дрели, стоит приобрести готовую булаву с валом (пример на изображении ниже), которую останется только прикрепить к корпусу электродвигателя. Для этого внутренний вал булавы соединяют с осью дрели, если они не совпадают (у булавы выдох имеет форму шестигранника), то используют переходник.

Для этого внутренний вал булавы соединяют с осью дрели, если они не совпадают (у булавы выдох имеет форму шестигранника), то используют переходник.

Рис. 5. Стержень вибратора

Внутри вибратор устроен следующим образом (типовая схема).

Рис. 6. Типовая схема вибратора

При вращении булава (дебаланс) бьётся о стенки внешнего корпуса, что и даёт эффект вибрации.

Автор: RadioRadar

понятие, назначение, особенности, технология изготовления

Дата: 23 мая 2017

Просмотров: 3381

Коментариев: 0

При изготовлении бетонных изделий, тротуарной плитки, а также продукции из гипса и специальных смесей возникает необходимость уплотнить раствор, в котором присутствуют воздушные пузырьки. Вибрационное воздействие способствует равномерному распределению раствора по форме, улучшает структуру материала, повышает его прочность. В промышленных условиях для этого используется массивное и дорогостоящее оборудование. Целесообразно изготовить своими руками вибростол при производстве изделий в бытовых условиях.

Что такое виброплощадка

Вибрационный стол (площадка) представляет собой техническое устройство, предназначенное для уплотнения в домашних и производственных условиях растворов на основе бетона, строительных смесей и гипса при формовании. Формовочный процесс, осуществляемый с помощью вибрационного уплотнения, гарантирует повышенные прочностные характеристики изделий, что сказывается на сроке их эксплуатации.

Конструкция вибростола не очень сложная

Назначение изделия

Вибрационная площадка, которую несложно сделать своими руками, совершает до 3000 колебаний за 60 секунд и предназначена для следующих целей:

- изготовления мелкосерийной продукции методом вибрационного литья;

- производства плитки для тротуаров;

- трамбовки изделия из цемента и асфальтобетонных смесей;

- формования блоков из вспененного бетона;

- виброуплотнения элементов заборов, декоративных изделий, подоконников;

- проведения различных видов испытаний продукции.

Универсальный вибростол – конструктивные особенности

Вибрационная площадка (стол) является техническим устройством, включающим следующие составные части:

- Опорную станину, изготовленную в виде металлической рамы. Сварная конструкция рамы должна быть жесткой и массивной, чтобы обеспечить устойчивость агрегата.

- Рабочую площадку в виде стальной горизонтально расположенной и идеально гладкой столешницы. Подвижное крепление плиты к раме осуществляется с помощью четырех жестких пружин.

Нужно , чтобы столешница была гладкой и ровной, а вибрация проходила равномерно

- Приводной механизм, жестко зафиксированный на нижней части стальной плиты. Двигатель для вибростола вращает эксцентрично закрепленный груз, передавая колебания рабочей поверхности.

- Пусковое устройство, представляющее собой собранные в общем корпусе кнопки пуска (режим «вибро») и остановки (положение «стоп»). В схеме подключения используется также тепловое и токовое реле, защищающие вибродвигатель от перегрузок.

Важной конструктивной особенностью вибростола является:

- обеспечение равномерных колебаний столешницы;

- малая амплитуда колебаний.

Для этого необходимо правильно подобрать двигатель для вибростола, определить массу эксцентрика и место закрепления привода. При повышенной частоте колебаний и неравномерной вибрации возможно насыщение формуемого состава воздухом, что вызывает уменьшение прочности изделий.

Принцип работы

Универсальный агрегат, облегчающий формовочный процесс, функционирует следующим образом:

- основание станины вибростола жестко крепится к поверхности пола;

- подключается питающий кабель;

Правильно заданная амплитуда колебаний гарантирует равномерное распределение раствора по виброформе и его постепенное затвердевание

- устанавливается на рабочую площадку заполненная раствором форма;

- включается вибрационный мотор путем нажатия на соответствующую кнопку пульта;

- осуществляется процесс интенсивного уплотнения, в результате которого из раствора выходят воздушные пузырьки и смесь оседает, становясь более плотной;

- отключается подача электрической энергии;

- снимаются с горизонтальной плиты емкости с заформованными изделиями;

- происходит следующий цикл виброуплотнения по приведенному алгоритму.

Изготовленный своими руками вибростол и промышленный агрегат работают по одинаковому принципу.

Вибрационный стол – разновидности

Вибрационные столы различаются по следующим параметрам:

- Площади и габаритам рабочей поверхности. С увеличением размеров обеспечивается возможность изготовления сложных изделий, а также возрастает количество одновременно уплотняемых форм.

- Установленной мощности, определяющей производительность агрегата. В зависимости от суммарной массы расположенных на рабочей площадке заформованных изделий подбирается двигатель для вибростола.

Обычно вибростол делается из металлических материалов, так как они обладают необходимой прочностью, устойчивостью и долговечностью

- Амплитуде колебаний. Наличие устройства для регулировки частоты вибрации позволяет переходить на различные режимы работы, требуемые для определенных материалов.

Для обеспечения технологических потребностей используются следующее разновидности вибро столов:

- формовочный, используемый при производстве для вибрационного уплотнения изделий, находящихся в формах;

- расформовочный, позволяющий с помощью специальной насадки извлекать готовые изделия из формовочных емкостей.

Технология изготовления вибростола своими силами

Рассмотрим, как сделать самостоятельно вибрационный стол. В первую очередь необходимо подготовить чертеж вибростола. Если имеется соответствующая техническая подготовка, чертежные навыки, можно самостоятельно разработать чертеж. Подойдет также готовый эскиз, на котором можно проставить размеры своей конструкции. Оптимальная высота от основания до площадки 0,7–0,8 м, а габариты – 0,5х1,0 м.

Для выполнения работ следует подготовить требуемые материалы, комплектующие, необходимые инструменты и оборудование:

- Стальной лист для изготовления рабочей плиты (толщина 6–8 мм).

- Металлические пружины одинаковой жесткости в количестве 4 штук.

- Трубы, соответствующие размерам пружин, для изготовления опорных подстаканников.

- Стальной прокат в виде швеллеров, уголков или трубы для изготовления металлоконструкции рамы.

Продолжительность работы зависит от конструкции стола

- Металлические пластины для фиксации рамы к основанию.

- Комплект метизов для крепления вибродвигателя к столешнице и всего изделия к полу.

- Вибрационный мотор напряжением питания 220 В, мощностью 0,5–0,7 кВт.

- Сварочный аппарат с электродами.

- Электрическую дрель со сверлами.

- Болгарку с диском для резки металла.

Если планируется использовать виброплощадку для формования изделий из различных материалов, целесообразно добавить электронный регулятор частоты вращения двигателя в систему управления вибромотором.

После подготовки необходимых материалов и комплектации можно изготавливать своими руками вибростол, соблюдая последовательность операций:

- Нарежьте заготовки для изготовления агрегата, придерживаясь указанных на чертеже размеров.

- Сварите прямоугольное основание рамы, применяя подготовленный металлический профиль.

- Прихватите к стальной раме опорные стойки с предварительно приваренными пластинами для анкерного крепления.

- Усильте устойчивость металлической конструкции поперечно расположенными перемычками из стальных трубок или уголков.

Вибростолы, изготовленные в домашних условиях, не отличаются высокой производительностью и запасом прочности

- Установите металлоконструкцию вибрационной площадки на ровное основание, проверьте соответствие размеров, окончательно зафиксируйте детали основания сваркой.

- Приварите подстаканники, представляющие собой фрагменты труб высотой 50–70 мм (диаметр должен превышать размер сечения пружины на 3–5 мм).

- Закрепите сваркой по периметру верхней части листа столешницы отбортовку из уголков 45х45 мм.

- Зафиксируйте сваркой к нижней плоскости рабочей плиты швеллера для крепления вибрационного двигателя и поперечные уголки для усиления жесткости.

- Приварите опорные стаканы, обеспечив их соосность с нижними частями опор, приваренных на раме.

- Просверлите отверстия для крепления вибромотора, надежно закрепите вибродвигатель на каркасе из швеллеров.

- Соберите рабочую площадку с опорной рамой, установив пружинные блоки.

- Обеспечьте фиксацию собранного вибрационного стола с помощью анкерного крепления.

- Подключите электрооборудование, выполните пробный пуск.

- Проверьте устройство на работоспособность под нагрузкой, установив на рабочей площадке груз, соответствующий по массе формам с раствором.

- Откорректируйте, при необходимости, амплитуду вибрации, используя эксцентрик, расположенный на валу вибродвигателя.

Заключение

Следуя приведенным рекомендациям, несложно изготовить своими руками вибростол. Несмотря на кажущуюся простоту конструкции, важно серьезно отнестись к разработке чертежа, продумать все технические нюансы, использовать качественные материалы и соблюдать технологический процесс сборки. Самостоятельно изготовленный агрегат позволит на протяжении длительного времени в домашних условиях формовать бетонные изделия.

На сайте: Автор и редактор статей на сайте pobetony.ru

Образование и опыт работы: Высшее техническое образование. Опыт работы на различных производствах и стройках – 12 лет, из них 8 лет – за рубежом.

Другие умения и навыки: Имеет 4-ю группу допуска по электробезопасности. Выполнение расчетов с использованием больших массивов данных.

Текущая занятость: Последние 4 года выступает в роли независимого консультанта в ряде строительных компаний.

Вибромотор своими руками: чертежи с электродвигателем +видео как делаем и схема подключения

В данной заметке вы узнаете как выполнить вибромотор собственными руками! Нужные чертежи для обустраивания вибростола с электрическим двигателем +Видео как делаем и схема подсоединения, поизучайте детально!

Во время благоустройства коттеджа либо двора участка за городом возникает необходимость в формовых продуктах из бетона. Сегодня приобрести можно все подряд а то и более. Однако можно и сохранить бюджет семьи, сделав плитку тротуарную, бордюры и водослив собственными руками. Для данной цели нужно обзавестись бетононьеркой и спецоборудованием с целью уплотнения бетонированной смеси.

Сегодня приобрести можно все подряд а то и более. Однако можно и сохранить бюджет семьи, сделав плитку тротуарную, бордюры и водослив собственными руками. Для данной цели нужно обзавестись бетононьеркой и спецоборудованием с целью уплотнения бетонированной смеси.

В публикации расскажем, как выполнить вибромотор собственными руками и что он представляет собой.

Зачем нужен вибромотор?

Базой каждой виброустановки считается электровибрационный мотор. Установка может потребоваться не только для производства бетона, но и для просеивания сыпучих строительных материалов. В зависимости от заданных целей избираются важные свойства, согласно которым легко сделать вибродвигатель собственными руками.

Есть 2 вида вибромоторов:

для уплотнения бетона;

- для изготовления изделий из бетона.

Если предполагается применение вибромотора в больших масштабах, то выгодно приобрести в готовом виде – с завода. Он будет владеть всеми параметрами для хорошей работы. На случай как говорят иначе одноразового применения, к примеру, для строительства домика за городом, вибромотор сделанный собственными руками станет идеальным решением.

На случай как говорят иначе одноразового применения, к примеру, для строительства домика за городом, вибромотор сделанный собственными руками станет идеальным решением.

Важно! Частота вибрации мотора колеблется в диапазоне от 750 до 3000 оборотов за минуту. Также есть моторы с высокой частота с небольшой амплитудой, невысокой частотой вибрации с большей амплитудой. В строительстве, применяются вибродвигатели с большой частотой – от 2 до 3 тыс. оборотов в минуту. Существенным фактором является размер и вес конструкции.

Для высокочастотных вибромоторов необходима стойкая установка из прочной и толстой стали. При перенагрузке, конструкция быстро подчиняется деформации. Важно учесть цикличность работы установки. Если оборудование будет работать нередко и при больших нагрузках, нужно ставить мотор с частотой больше 1500 оборотов за минуту.

Как выполнить вибродвигатель собственными руками

Для создания более плотной массы бетона в основах под дом и прочих конструкциях из него, применяются вибромоторы погружного или поверхностного типа, мощность которых может составлять от 1 до 1,5 кВт, работа в сети 220 В. Чертежи вибромотора можно отыскать в свободном доступе в интернете. Для его изготовления нужны:

Чертежи вибромотора можно отыскать в свободном доступе в интернете. Для его изготовления нужны:

- Ручки для направления, удерживания, переноса устройства.

- Элекрический двигатель нужной мощи.

- Эксцентриковый дебаланс.

- Провод питания.

- Основания необходимых габаритов.

Какая мощность? Для того чтобы сделать вибромотор погружного типа нужно применить перфаратор силой не меньше 1,5 кВт.

Также понадобится прут из метала необходимой длины, пластина из метала диаметром приблизительно 60 мм. К торцу прута или арматуры крепится пластина с помощью сварки, другой торец необходимо обточить так, чтобы имелась возможность зафиксировать его в хвостовой зоне перфоратора.

Механизм способен уплотнять бетон с помощью вращательных и поступательных движений. Воздушные пузырьки, которые появляются в бетоне, убираются быстро и легко. Положение вибратора необходимо менять каждые 2-3 минуты.

Вибромотор на 220 Вольт собственными руками

Вибродвигатель этого типа работает с помощью влияния на бетон через поверхность опоры действующего элемента.

Оборудование

Дабы его сделать нужно следующее оборудование:

- перфаратор малых размеров;

- электрическая дрель.

Дабы работа была высококачественной, хватит мощности на уровне 1–1,5 кВт.

Инструмент

Для конструкции с маневренным валом необходимы:

В трубе нужно составить два подшипниковых узла, на внутренней обойме которых поставлен стержень из стали с эксцентриком.

Он соединяется с дрелью с помощью эластичного троса.

При вращении вала появляется колебание насадки, и как следствие, увеличивается плотность бетона.

Вибромотор собственными руками для вибростола

Составляющие вибрационного стола:

- силовая конструкция из металла наподобие рамы;

- столешница, фиксированная на опорном станке;

- электрический привод – вибродвигатель;

- пружины, необходимые для взаимного действия площадки с стальной рамой;

- пульт управления, поставлен на станке.

Плотность бетона достигается при воплощении подобных условий:

- понижение амплитуды вибрации;

- ритмичная вибрации площадки.

Дабы этого добиться, необходимо точно приладить вес груза, установить координаты соединения привода, выбрать комплект параметров вибродвигателя. Мотор необходимо бережно закрепить на раме механизма и присоединить кабелем к пульту управления.

Есть неодинаковые версии хорошего выполнения, которые отличаются расположением груза.

Один может ставиться на валу мотора, а еще работать независимо. Другой вариант учитывает передачу крутящего момента при помощи ременой передачи.

Вибромотор на основе перфоратора

Он имеет обычную конструкцию, делается из подобных деталей:

- стержень из стали;

- шайба торцевая.

Шайба крепится с помощью сварки в срезе бруска, а его длина отвечает глубине формы. Работа устройства реализовывается при возвратно-поступательном ходе рабочего органа. Пика прикасается к дну на формы и оказывает воздействие на массу бетона, проявляя себя как ключ вибрации.

Пика прикасается к дну на формы и оказывает воздействие на массу бетона, проявляя себя как ключ вибрации.

Виброплита своими руками с электродвигателем и на бензине: чертежи и фото сборки

Назначение виброплит

Виброплитой называют механизм, предназначенный для уплотнения рыхлых грунтов и насыпных строительных материалов. Кроме этого, такой механизм широко используют для вибрационной обработки полусухих бетонных смесей и асфальта при устройстве полов и тротуарных покрытий. Применение подобного инструмента является весьма эффективным в случае работы на небольшой площади приусадебного участка и в тесных помещениях.

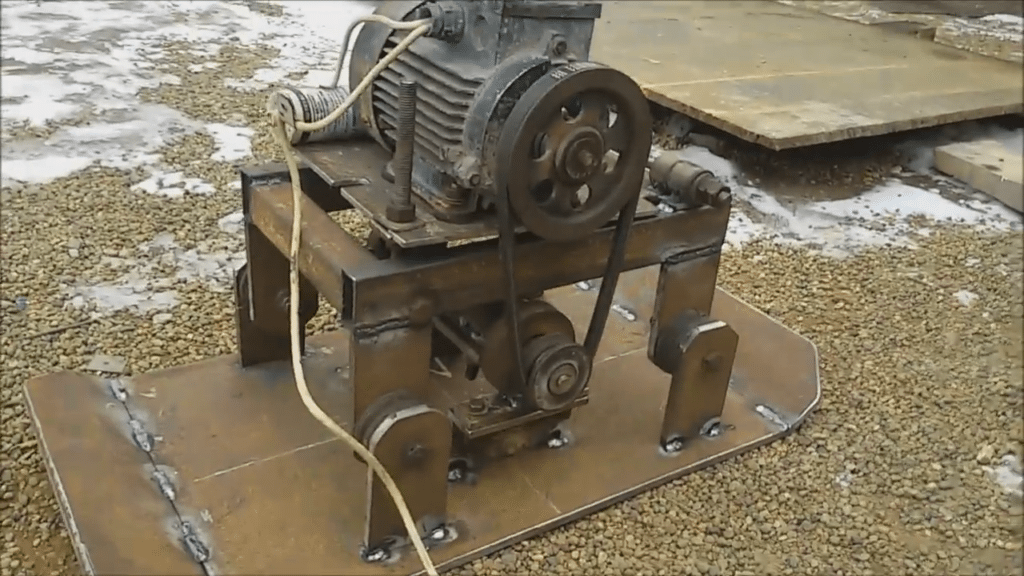

Самодельная электрическая виброплита.

Устройство тротуаров, садовых дорожек, проездов и стоянок возле частного дома с помощью виброплиты выполняется намного быстрее, обеспечивая при этом высокое качество работ. Уплотнение дна траншей при прокладке инженерных коммуникаций исключает их возможное повреждение в случае просадки рыхлого грунта. Эти и другие преимущества побуждают многих домашних мастеров самостоятельно сделать такое оборудование и использовать его при выполнении строительных работ.

Эти и другие преимущества побуждают многих домашних мастеров самостоятельно сделать такое оборудование и использовать его при выполнении строительных работ.

Преимущества самодельной трамбовочной машины

Главное преимущество виброплиты, изготовленной своими руками, заключается в её низкой стоимости и возможности качественного и эффективного выполнения работы. Простая конструкция обеспечивает надежность и долговечность механизма. Кроме этого, самодельная виброплита позволяет:

- безопасно выполнять трамбовку любых поверхностей;

- сократить объемы ручного труда при выполнении работ;

- повысить качество оснований пешеходных дорожек и площадок;

- хорошо уплотнять сухие цементные и полусухие бетонные смеси при их укладке.

Наличие механизма для уплотнения рыхлых грунтов и насыпных материалов позволит вам выполнить любые объемы работ по благоустройству и наружному дизайну.

Обзор покупных вариантов.

Конструкция механизма

Главным рабочим элементом является тяжелая металлическая платформа, которая может быть изготовлена из серого ковкого чугуна или стали. Вибрационное воздействие на нее передается от механического вибратора, приводимого в движение бензиновым, дизельным или электрическим двигателем.

Вибрационное воздействие на нее передается от механического вибратора, приводимого в движение бензиновым, дизельным или электрическим двигателем.

Чертеж самодельной виброплиты.

Для управления виброплитой при её перемещении по обрабатываемой площадке предусмотрена прочная ручка. Дополнительно в конструкцию может входить топливный бак или пусковое электрооборудование. Двигатель и вибрационное устройство устанавливаются на раму, которая закреплена непосредственно на трамбовочной платформе.

Изготовление трамбовочной плиты

Плита для вибрационной трамбовки может быть изготовлена на заводе или сделана своими руками из металлического листа толщиной не менее 8 мм. Самодельная виброплита должна обеспечить такой вес устройства, который даст плотное прилегание к обрабатываемой поверхности.

Её размеры не должны превышать 800 х 500 мм без учета загнутого края, что обеспечит удобную работу и возможность использования устройства без дополнительных помощников.

Ровная стальная плита при перемещении по грунту или бетонной смеси будет постоянно цепляться за неровную поверхность. Чтобы избежать этого, передний и задний край плиты немного загибают вверх, получая конструкцию, напоминающую санки. Для этого, немного отступив от края, нужно сделать надрез в металле на глубину 5-6 мм с помощью болгарки и загнуть полосу. На другом крае листа также повторите эту операцию. Линию соприкосновения после сгиба необходимо проварить электросваркой.

Изготовление трамбовочной плиты.

Для установки двигателя и вибрационного механизма на платформу нужно закрепить опорную раму. Она может быть сделана из двух установленных кусков металлического швеллера. Их необходимо установить параллельно друг другу поперечно оси трамбовочной платформы. Просверлите в них крепежные отверстия для двигателя и вибратора и приварите электросваркой.

Выбор и установка двигателя

При изготовлении виброплиты своими руками, дизельные двигатели обычно не применяют. Да, они надежны и долговечны, дизельное топливо дешевле бензина, но эти двигатели слишком дороги и громоздки для небольшого домашнего механизма. Наиболее популярны механизмы с бензиновым двигателем внутреннего сгорания и с электроприводом.

Да, они надежны и долговечны, дизельное топливо дешевле бензина, но эти двигатели слишком дороги и громоздки для небольшого домашнего механизма. Наиболее популярны механизмы с бензиновым двигателем внутреннего сгорания и с электроприводом.

Бензиновый двигатель дает возможность выполнять работы вне зависимости от наличия поблизости источника энергии. Такая виброплита пользуется спросом в небольших строительных бригадах, выполняющих подрядные работы на объектах частной застройки.

Для выполнения работ в пределах приусадебной территории лучше использовать трамбовочную машину с электрическим двигателем 220В. Работает она намного тише, не требует заправки топлива, а подачу электроэнергии можно без особого труда обеспечить через удлинитель, который можно протянуть в любое место участка.

Электродвигатель закрепляется на приваренном швеллере при помощи болтов и соединяется с вибрационным механизмом при помощи ременной передачи. Если эксцентрик вибратора соединить с двигателем жестким соединением или установить на валу, то подшипники мотора будут постоянно выходить из строя из-за вибрационных воздействий.

Строение модели с бензиновым двигателем.

Центр тяжести двигателя должен находиться на центральной оси виброплатформы. Если этого не сделать, то во время работы виброплита, сделанная своими руками, будет все время уходить в сторону и придется прикладывать дополнительные усилия для ее удержания в нужном направлении. Под лапы мотора необходимо подложить виброгасящие прокладки из толстой резины.

Вибрационный механизм

Самое простое устройство для создания вибрационных колебаний можно сделать из отрезка металлического круга диаметром 40-65 мм. Для этого параллельно его оси по всей длине просверливается отверстие диаметром 12-14 мм. Оно должно быть смещено от центра примерно на половину радиуса. В это отверстие нужно вставить металлический пруток соответствующего диаметра и жестко закрепить его с помощью гаек.

На этот же вал-пруток с обеих сторон устанавливаются подшипники или бронзовые втулки, закрепленные на приваренных к швеллеру стойках. Высота стоек зависит от диаметра вибрационного валика. Со стороны ременной передачи закрепляется шкив для передачи на вибратор вращательного движения от электродвигателя. Вращаясь с высокой скоростью, этот валик со смещенным центром тяжести будет создавать колебательные движения и передавать их через стойки на вибрационную платформу.

Со стороны ременной передачи закрепляется шкив для передачи на вибратор вращательного движения от электродвигателя. Вращаясь с высокой скоростью, этот валик со смещенным центром тяжести будет создавать колебательные движения и передавать их через стойки на вибрационную платформу.

Схема электрической вибротрамбовки.

Можно использовать вибрационный механизм заводского изготовления. Это обеспечит более высокий уровень надежности машины, но повлечет за собой дополнительные расходы.

Передача крутящего момента

В качестве трансмиссии для передачи крутящего момента от двигателя к вибрационному механизму рекомендуется применять мягкую клиноременную передачу. Она обеспечит надежное вращение эксцентрика и защитит подшипники двигателя от влияния вибрации.

Шкивы рекомендуется использовать двухременные. Это даст большее сцепление с ремнями и обеспечит безаварийную работу в случае разрыва одного из ремней.

Для защиты от возможных травм ременную трансмиссию необходимо закрыть защитным кожухом, а если это невозможно сделать, то необходимо установить отбойный щиток.

Передаточное число и необходимые диаметры шкивов зависят от частоты вращения двигателя и должны обеспечивать вращение эксцентрика с частотой около 180 об/мин. В этом случае каждую секунду будет производиться 3 удара по грунту. Если у вас нет опыта подобных расчетов, то нужно будет обратиться к специалистам.

Процесс сборки.

Управляющая рукоять и система гашения вибрации

Во время работы, благодаря переднему расположению эксцентрика и возникающих вибрационных колебаний, платформа с установленным на ней двигателем начинает двигаться по поверхности самостоятельно. Но для задания правильного направления движения необходима управляющая рукоять.

По своей конструкции она может иметь одну или две наклонных стойки с поперечной ручкой-перекладиной. В верхней части рукояти рекомендуется установить виброгасящее устройство для того, чтобы во время работы не было передачи колебаний на руки. В качестве защиты можно использовать пружины, саму стойку сделать из двух труб, одна из которых будет входить внутрь другой. Фиксация пружин осуществляется установленными на трубы стальными кольцами.

Фиксация пружин осуществляется установленными на трубы стальными кольцами.

Если есть финансовая возможность, то вместо самодельной пружинной конструкции можно установить сайлентблоки от легкового автомобиля. Это обеспечит достаточное гашение вибрации, а сама конструкция будет менее шумной.

Возможность реверсного движения

Движения самодельной виброплиты, изготовленной так, как было изложено выше, возможны только в одном направлении. Поэтому, пройдя некоторое расстояние, приходится разворачивать её и только потом передвигаться в обратную сторону. Это уменьшает скорость работы и требует дополнительных физических усилий со стороны оператора.

Еще один чертеж варианта с бензиновым двигателем.

Для того, чтобы обеспечить вибрационной машине возможность реверсного движения, необходимо установить устройство, изменяющее направление вращения двигателя. После его установки и подключения, виброплита сможет передвигаться в двух направлениях.

При достижении края обрабатываемой площади оператор выключает двигатель и запускает его вращение в обратную сторону. Эксцентрик вибратора также станет реверсным и обеспечит машине возвратное движение.

Обеспечение водяного полива

Если во время трамбовки грунт или насыпные материалы смачивать водой, то уплотнение получится более качественным, а сама платформа не будет прилипать к поверхности. Особенно эффективным это может быть при накатке асфальтобетонных покрытий.

Для того чтобы обеспечить такое смачивание, на платформе устанавливается емкость с водой, а на передней загнутой части — перфорированная трубка, соединенная с емкостью через шланг.

Завершающие работы

После сборки плиты все металлические части необходимо прогрунтовать и покрасить для защиты от коррозии. Подводящий кабель надежно закрепить на управляющей рукоятке, чтобы исключить вероятность наезда на него. Выключатель двигателя должен быть размещен на самой конструкции, чтобы обеспечить возможность аварийной остановки во время работы.

После этого виброплиту, сделанную своими руками, необходимо испытать. Лучше всего для этого подходит свежевскопанная земля. Проверка на насыпном материале не даст опробовать работу на полной нагрузке.

Как видим, сделать вибрационную машину самостоятельно вполне возможно. Но для этого необходимо обладать начальными знаниями и опытом слесарных и сварочных работ.

Вибродвигатель на 220в своими руками, вибратор для вибростола

12.05.2009 / Свежие анекдоты — основной выпуск

ДАРАГАЙА РИДАКЦЫЙЯ!

(Из писем в газету в раздел «Советы Сексолога»)

Отказать Олегу я хотела, но не смогла, потому что уже давно лежала в его

кровати, притом голая.

Я просто устала от этих отношений, да и постель для меня не главное.

Можно в конце концов и стоя.

Глядя на Борю, я чувствую, как там, внутри, начинает шевелиться

яйцеклетка.

За время учебы в институте я освоила все виды секса. И вот институт

позади, скоро буду работать по специальности.

Я отдавалась ему всю ночь, но до секса так и не дошло.

После бурной ночи с Гошей, когда он ушел, в моей душе образовалась такая

пустота, что я целую кастрюльку супа съела.

Потом Игорь объявил «ночь свободной любви». Все разбились на парочки и

разошлись по комнатам, а я осталась одна на раскладушке. Что же это за

свобода такая?

Она распахнула халат, а там — все без ничего.

Я с детства мечтала стать женщиной, а когда решилась, было уже поздно.

Я долго разглядывала все его татуировки, исправляя грамматические

ошибки.

Мне было так грустно и тоскливо, что Митя сразу же стал меня утешать как

мог. А мог он только два раза.

Поклонников Маши я постепенно начал бить. Уделал одного, потом второго,

а третий меня озадачил. Вытирая кровь, он сказал: «Всех не перебьешь.»

После интимных отношений с мужем своей подруги я стала совсем по-другому

смотреть на нее.

Вибростол своими руками

Как она может изменять такому чуткому и обаятельному

человеку?

То, почему у нее такие умелые руки, я понял, узнав, что она почти десять

лет работала дояркой.

И когда Борька стал любить меня сзади, я не удержалась и стукнулась

головой о батарею.

Только тогда у меня мелькнула мысль: презерватив-то

забыли!

Когда я нашел в ее вещах искусственный член, первое, что подумал:

«Хорошо, хоть не настоящий…»

Мой персональный вибратор быстро сломался, хотя я согласно инструкции

эксплуатировала его не более 14 часов в день.

В постели Нина набросилась на меня с таким жаром, что я подумал: «Если

останусь жив, жене больше изменять не буду..»

Даша так орет, что соседи начинают звонить и интересоваться, когда,

наконец, наступит оргазм.

У меня не муж, а какой-то сексуальный маньяк. И все мои подруги тоже так

считают.

Эхолот для картофеля своими руками | Своими руками

Рыхлить рядки картофеля вручную сложно, поэтому я решил механизировать этот процесс. На базе асинхронного двигателя он сделал вибро-желоб. Сейчас выполняю работу, стоя в полный рост, и за счет вибрации снизила нагрузку на руки.

Агрегат состоит из двух частей: тяги для управления (фото 1) l рамы с насадками (фото 2). Конструкция разборная, удобная в хранении.

Тяга

Взял кусок водопровода 40 мм (длина подбирается под рост человека). Одним концом закрепил руль от велосипеда и кнопку запуска, а чуть ниже середины установил катушку с тросом (удлинитель) (см. Фото 1). К кнопке «пуск» подключен провод с вилкой, через который он подключается к асинхронному трехфазному двигателю напряжением 250 В со скоростью 1380 об / мин.

Рамка

Из деталей старого домкрата, металлических пластин и труб сварили основание (фото 2 поз.1) и прикрутили к нему двигатель (2) с экраном конденсаторов (3), его нужно собрать в зависимости от имеющегося двигателя. .Из металлической трубки и шкива со смещенным центром тяжести собран вибропередающий блок (4) и закреплен на основании с помощью резиновой втулки. Установил лемех и колеса (для удобства междурядья). Шкивы вибрационного агрегата и двигателя соединялись ремнем.

Принцип действия вибропистолета

Переключатель подключается к двигателю, а двигатель подключается к сети через удлинительный кабель. Нажав на пуск, запускаю виброузел.Для окучивания ставлю агрегат в проход и тащу на себя.

См. Также: Плуг самоходный + чертежи

ВИБРАТОР СВОИМИ РУКАМИ — ФОТО

© Автор: Иван Дрик

ИНСТРУМЕНТЫ ДЛЯ МАСТЕРОВ И МАСТЕРОВ, И ТОВАРЫ ДЛЯ ДОМА ОЧЕНЬ ДЕШЕВЫЕ. БЕСПЛАТНАЯ ДОСТАВКА. ЕСТЬ ОТЗЫВЫ.

Ниже другие записи по теме «Как сделать своими руками — домохозяину!»

Удобное освещение для себя …

Подписывайтесь на обновления в наших группах и делитесь.

Давай дружить!

Электровелосипед-самокат своими руками (фото + видео) | Своими руками

В 1914 году Генри Форд и Томас Эдисон попытались создать электромобиль. И, видимо, сделали пару экспериментальных образцов, которые на одной зарядке могли проехать до 160 км.Но мастерская сгорела, и Форд вернулся к двигателю внутреннего сгорания. И вот прошло почти сто лет …

Мысль про электроскутер велосипед зародилась во мне уже давно (не знаю, что в устройстве больше: велосипед или самокат, так назовем). Но как реализовать эту идею? Конечно, можно купить любую из выпускаемых отраслью, но последние 5-6 лет и не думали дешеветь.

Более-менее приличный большой или самокат с электроприводом стоит от 27000 рублей, а те, что мне нравятся, в общем тянут тысяч по 40.

На фоне довольно хорошего самоката б / у стоимостью 17000 руб. цена на электрический велосипед кажется неадекватной. Я все надеялся, что велосипеды станут дешевле. Но прошел год, другой, и цены не стали приемлемыми.

И вдруг вопрос стал решаться сам собой. В последние дни новогодних праздников мне позвонил друг и сказал, что приедет ко мне и принесет не до конца собранный электрический мини-мопед. Днем появился друг с кучей деталей и недоделанным прибором типа «электрического табурета».Одной вещи в интерьере моей комнаты было больше.

История «табуретки» была занимательной. Товарищ за полгода до этого и загорелся желанием иметь электромотор. Но он не покупал в готовом виде дорого. На avito.ru наткнулся на объявление о продаже недоделанного мопеда и еще чего-то из электрокомплекта. При покупке друг увидел не очень привлекательную картину: рама местами была ржавой, но двигатель на ней стоял.

Все это нужно было довести до ума, вложив деньги.Продавец, желавший поскорее освободить гараж, сразу согласился отдать все оптом всего за 4500 руб. Так друг стал обладателем трех комплектов для дома.

Ссылка по теме: Гусеничный вездеход

До приезда ко мне успел найти недостающие детали в разных частях Москвы и покрасить раму. Оставалось прикрутить подножки, установить дисковый тормоз и подключить регулятор.

В первой модификации вместо переднего колеса планировалось установить лыжи (доска от скейтборда).За один день (это громко сказано, я только отвертку прикрутил и инструмент иногда давал) успел прикрутить подножку, установить лыжи, дисковый тормоз и вырезать защитный кожух для аккумуляторов.

На следующий выходной работа продолжилась. Дмитрий принес три аккумулятора от компьютерного бесперебойного привода емкостью 12 Ач. Они очень удобно располагаются под ногами. Они закреплены в кожухе с помощью заглушек из пенопласта.

Второй подход к созданию мопеда был реализован на выходных, просто подключить регулятор и протестировать самоделку.

Но как мы ни дрались, двигатель электровелосипеда не заводился. Мы пробовали комбинации двух разных регуляторов и с разными ручками газа. Но безрезультатно! Проблема была решена только к середине марта, когда друг купил новый китайский блок регулятора.

Он оказался мощнее и снабжен рукояткой газа. Продавец при покупке дал полную консультацию, как его правильно подключить.

И, о чудо, Дмитрий подключил контроллер на 10 минут, он отлично заработал даже со старой ручкой газа.Жалко было только старого регулятора — видимо, наши эксперименты привели к тому, что мы его сожгли.

Подключение нового контроллера — на фото 1 и 2.

Ссылка по теме: Самодельный самокат со снегоходом

Солидно смотрится дисковый тормоз от детского квадроцикла (фото 3). Для его фиксации достаточно было проделать в раме одно отверстие 06 мм и на цилиндрический ключ надеть дисковый тормоз.

Верхний кожух не изношен — мешал регулятор временно перевязанный липкой лентой спереди (фото 4).Диски размером примерно 4 дюйма — с детского квадроцикла, камеры и шины — с карты. Две ступеньки для мопеда-электросамоката сделаны из одной ступеньки внедорожника.

Первый выезд состоялся в конце марта, но была метель, и асфальт занесло снегом. Первый тест-драйв показал, что мини-снегоходу не хватает ни мощности двигателя, ни тяги на снегу. В полной комплектации с лыжами он даже не мог спуститься по трассе из вытоптанного снега… Заднее колесо провалилось или пробуксовало.

После замены лыжи на колесо мопед резво пробежал по снегу. И лыжа не пригодилась (фото 5).

Скорость небольшая, но мощь чувствуется (фото 6). Пару раз прокатился по двору. Ощущения приятные. Если мопед стал заходить, то ставим ногу как дополнительную лыжи (фото 7).

Второй выезд «в поле» состоялся в середине апреля, когда растаял снег и пересохли дорожки.Регулятор приводился в движение электродвигателем, а все оборудование было закрыто защитной крышкой.

Колеса заменены установкой узких покрышек с летним рисунком протектора (фото 8).

Транспортное «чудо техники» удобно на заднем сиденье автомобиля (фото 9).

Второй пробный пуск прошел на близлежащем стадионе. По асфальтовой трассе замечательно ехал хорошо загруженный электровелосипед.

Ссылка по теме: Снегоход своими руками

Даже без видимых усилий он преодолевал небольшие препятствия.

Попытка проехать по грязи, оставшейся после снега, показала, что для этого движения не хватает мощности.

Я сделал пару кругов по стадиону, но не разогнался, пока ехал по тропинке. Хорошо было сходить в весеннюю лужу! Прохожие выглядели странно странно. «Дикие люди никогда не видели электрички», — подумал я. А когда приехал, понял, что значительная часть брызг из-под ведущего колеса осела мне на спину.Единственное, чего не хватало нашему электросамокату, так это заднего антикрыла (фото 10).

Видео тест-драйва можно посмотреть в интернете:

Самодельный электросамокат-байк: видео

Характеристики электросамоката-велосипеда:

Двигатель — коллектор, 250-350 Вт Регулятор — коллектор 36 В, 500 Вт Аккумулятор — 36 В, 12 А * ч (три аккумулятора соединены последовательно) Максимальная скорость с нагрузкой 80 кг — 20 км / ч (прогноз)

Вес — 30 кг

Здесь покупается регулятор — моторный борт.ru, а дисковый тормоз и диски от детского квадроцикла здесь -mike-motors.ru

PS Вот этого я не понимаю. Половина населения Китая катается на электрических велосипедах не менее десяти лет.

А в Москве у меня такое ощущение, электровелосипеды (самокаты, самокаты) меньше, скажем, «Кайенна» или интересно почему? «Майбах».

© Автор известного в Интернете мастера Ю. Чудотворец, Москва

ИНСТРУМЕНТЫ ДЛЯ МАСТЕРОВ И МАСТЕРОВ, И ТОВАРЫ ДЛЯ ДОМА ОЧЕНЬ ДЕШЕВЫЕ.БЕСПЛАТНАЯ ДОСТАВКА. ЕСТЬ ОТЗЫВЫ.

Ниже другие записи по теме «Как сделать своими руками — домохозяину!»

Подписывайтесь на обновления в наших группах и делитесь.

Давай дружить!

Настольный лобзик своими руками (+ фото) | Своими руками

Лобзик — это сегодня самый распространенный инструмент в любой домашней мастерской.Однако электрический лобзик очень плохо подходит для аккуратной обработки мелких деталей.

Чтобы решить эту, казалось бы, простейшую задачу, я даже попробовал зажать лобзик в обычные челюсти пильным полотном вверх, а затем использовать его подошву как небольшой столик. Но тогда пришлось работать в непосредственной близости от пилки, что при длительной работе небезопасно.

Кроме того, на моем существующем столе для пильного полотна есть специальное место для пильного полотна, но я могу закрепить его на этом столе только с помощью специальной переходной пластины, поэтому установка, а затем снятие лобзика является довольно трудоемким .А если не снимать, то он мешает распиливать заготовки. Поэтому существует потребность в специальном столе для лобзика то есть сделать стол для лобзика . А потом мне подарили новый электрический лобзик — третий в моем хозяйстве. И работа началась.

Для удобства решил предусмотреть возможность быстрого демонтажа лобзика со стола, что еще больше повысило его универсальность.

Детали таблицы. Сначала хотел сделать столешницу из ЛДСП, но ее толщина в 16 мм слишком сильно отнимает от рабочей длины файла.Поэтому остановился на МДФ толщиной 8 мм. Наверное, возможны и другие варианты, но у меня уже был этот материал, который в итоге перевесил чашу весов на мой выбор. Определив размеры столешницы (400 × 350 мм), он вырезал ее и вырезал в центре отверстие соответствующей формы, чтобы она соответствовала самому толстому и широкому напильнику, который у меня есть.

Для крепления лобзика к столу он использовал рельсы, у которых фреза выбрала не всю длину четверти, чтобы инструмент легко снимался — планки закрывают подошву с трех сторон (боковая и задняя), чтобы позвольте лобзику двигаться вперед.

Установив пилу в лобзик и протолкнув ее в проем столешницы, приклеил крепежные (они такие же) направляющие. А когда клей высох, протирал бороздки шлифовальной тряпкой, удаляя наплывы выходящего клея. Широкие ножки сделали многослойным и соединили их снизу основанием такой же ширины. Расстояние от основания до столешницы должно быть на несколько миллиметров больше высоты закрепляемого инструмента. Установив столешницу на ножки, положил под ручку лобзика пластиковую прокладку в качестве проставки.Это, во-первых, снижает нагрузку на приклеиваемые скрепляющие планки, во-вторых, снижает вибрацию и, в-третьих, не дает прогибаться столешнице при нажатии на заготовку с силой.

Дополнительный направляющий ролик.

В принципе, изготовленное устройство уже можно было использовать, как я убедился, пытаясь вырезать небольшие кусочки тонкой фанеры. Нужно было только плотно прижать заготовку к столешнице, иначе возникла бы сильная вибрация.

Но когда я попытался разрезать по кривой брус сечением 50 × 50 мм, то столкнулся с тем, что пилка стала отклоняться от вертикали, и выровнять положение не удалось. Это вообще типичный недостаток лобзиков, особенно при работе с тонкими напильниками. Но меня эта ситуация не устроила.

Чтобы удерживать файл в вертикальном положении, я решил установить в его верхней части дополнительный направляющий ролик, закрепив его в специальном держателе на кронштейне.

Установка направляющего ролика. Роликодержатель имеет П-образное сечение. Я сделал его из куска прямоугольной трубы, из которой просто вырезал одну из стенок. Когда лобзик работает, пила совершает маятниковые движения, и чтобы ролик всегда был прижат к пиле, его нужно подпружинять — я это делал с помощью тугой торсионной пружины. Для установки ролика и пружины на корпусе держателя используются два болта с гайками. Один — с коротким диаметром резьбовой части для ролика и пружины, второй — более тонкий, для фиксации крюковой пружины.В передней части кожуха предусмотрена небольшая проточка для пропуска пилы. Он позволяет установить ролик не только вверху файла, но и, при необходимости, в его середине.

Сверху в корпус роликового держателя прикручиваются крепежные болты для установки на кронштейн. Потому что болты расположены близко друг к другу «Гайки с барашком поставить не удалось, и болты притерли из квадратного бруска.

Ссылка по теме: Какой лобзик лучше выбрать

Кронштейн для электролобзика.

Для точной подгонки ролика к пилам держатель можно перемещать в трех плоскостях. Для этого пришлось установить его не непосредственно на кронштейн, а на подвижную фанерную вставку, для чего я выбрал паз в верхней перекладине. Для установки ролика напротив пилки нужно прижать пластину и закрепить гайкой-барашком. После этого, перемещая корпус держателя вперед или назад, доведите валик до соприкосновения с напильником.

И, наконец, кронштейн крепится к ножке-боковой стенке стола и является подвижным, что позволяет поднимать или опускать его вместе с роликом, регулируя длину используемого файла.

1. Столешница прибора вырезана из МДФ толщиной 8 мм. В центре выпилил отверстие лобзиком. 2. Соединил ножки и основание стола. 3. Благодаря направляющим лобзик легко снимается и устанавливается. Под лобзиком закрепил пластиковую опорную пластину. 4.5. Так выглядит верхний роликодержатель.

Верхний роликодержатель закреплен на регулируемом кронштейне. 6. Детали механизма держателя тонкого напильника изготовлены из многослойной фанеры.Пила натягивается путем накручивания барашковой гайки на болт с головкой с крючком.

Позже я узнал, что корпус роликового держателя можно сдвинуть вперед или назад, а из-за люфта в креплении кронштейна к боковинам наклонить его в ту или иную сторону. В этом случае корпус держателя может быть жестко закреплен на скользящей пластине, что несколько упрощает конструкцию устройства.

После установки катка попробовал распилить по дуге брус сечением 50 × 50 мм — пила не забирала, как раньше.Правда, при резких изгибах пилка иногда отрывалась от ролика, но ее легко можно было вернуть на место. Для этого я даже не отключил инструмент — просто слегка потянул заготовку вместе с напильником и положил в нужное место. И это практически не повлияло на качество реза.

Смотрите также: Верстак своими руками — фото и чертежи

Так как ролик подпружиненный, можно включить маятниковый режим — пружина со своей задачей справляется.Кронштейн в некоторых случаях может помешать обработке большой заготовки, поэтому я предусмотрел возможность установки как справа от файла, так и слева. Специального параллельного упора на столешнице устройства не стало — его функцию могут выполнять любые рейки, закрепленные струбцинами.

Инструмент для работы пилой от ручного лобзика. Стол лобзика доказал свою работоспособность, и это можно было остановить, но в данной конфигурации у устройства было два очень важных, на мой взгляд, недостатка.Во-первых, криволинейные пропилы малого радиуса лобзиками сделать очень сложно, а во-вторых, толщина пропила при использовании в некоторых случаях оказывается слишком большой. Этих дефектов лишены лобзик и ручной лобзик, на который крепится тонкий напильник. В связи с этим возникло желание предоставить возможность моему устройству работать с такими же тонкими файлами. В своей конструкции я решил воспроизвести классический лобзик по форме держателя.

Шестерня для лобзика

Напильник в моей конструкции натянут между концами двух рычагов, прикрепленных к стойке.Возвратно-поступательные движения от лобзика передаются на нижний рычаг (и соответственно на полотно пилы) через переходную часть, с изготовления которой я начал работать. Один конец этого переходника следует зажать лобзиком, а другой — перебрать сверху и прикрепить к нижнему рычагу. Так как в моем лобзике — быстрозажимное приспособление для пиления, нужно было одним концом заготовки из стального листа отшлифовать на шлифовальном круге подобие хвостовика пилы, но только с выступом в передней части — будет облегчить установку детали в лобзик.К этому стержню приклепал удлинитель, который протыкал через отверстие в столешнице. Можно было сделать всю эту деталь и за одно целое, но мне казалось, что изготовление сборной конструкции проще.

7. Адаптер, предназначенный для подключения привода к тонкому держателю файла. 8. Для установки держателя необходимо было заменить основание стола на новое. 9. Файловый держатель установлен. 10. Для закрепления файла используются детали с хомутами, отпиленные от ручного лобзика.11. Подставка для распиливаемой заготовки при работе с пильным полотном. 12. Стойка опирается на столешницу и крепится к ножкам-боковинам. 13. Испытав самодельную машинку убедился, что работает хорошо.

Ссылка по теме; Как сделать регулируемый верстак своими руками

Рычаги для электролобзика.

Основные части механизма крепления пилы вырезаны из многослойной фанеры. Соединения в мобильных агрегатах выполняются на мебельных болтах — они имеют резьбу только на концах.Зажимы пилы использовали от ручного лобзика — покупали самые дешевые и распиливали на части. Правда, со временем заменил бахшковые гайки на обычные, так как хорошо затянуть пилу с руки не получилось.

К концам каждого рычага крепятся отрезки рамы лобзика, а к ним — зажимы для пил. Между вертикальными и горизонтальными металлическими частями в местах соединения оставлен небольшой люфт, чтобы зажимы для пил не были плотно связаны с рычагами.

Противоположные концы рычагов соединялись натяжным механизмом, в котором использовались стальная цепь и два болта с головкой в виде кольца и крюка.Длины плеча вполне хватит, чтобы натянуть пилку, закручивая руками гайку-барашек.

В нижнем рычаге просверлил отверстие под болт для соединения с переходником от привода (лобзика).

Чтобы надёжно закрепить эту конструкцию над столешницей прибора, пришлось заменить её основание (на гораздо большее) и привязать к нему по углам стойку с рычагами.

Осталось сделать стойку на прилавке. Я не изобретал ничего сложного: подставка опирается на столешницу и крепится к боковой стенке устройства болтами с проушинами.Зазора между подставкой и столом достаточно, чтобы затянуть или ослабить гайку для замены пильного диска.

Хочу обратить ваше внимание на то, что при работе с тонким напильником необходимо выставлять скорость лобзика на среднее значение, иначе полотно пилы перегревается и лопается. Оптимальную скорость пиления можно определить только экспериментально. Маятниковый режим работы лобзика в этом случае, конечно, необходимо отключить.

Провел испытания, вырезав шестерню 08 см из фанеры толщиной 10 мм.Достаточно хорошо получилось — сейчас уже в употреблении. Тонкие детали можно вырезать еще проще.

Сбор пыли при работе лобзиком.

Последней задачей, которую необходимо было решить, было найти простой способ удалить мелкие опилки с зоны пропила, чтобы они не перекрывали линию разметки. Многие сборные машины имеют встроенные системы всасывания или выдувания опилок. Я решил не усложнять конструкцию, а просто закрепил насадку пылесоса на внешнем кронштейне, направив ее в нужное место.

Головков С.Г., г. Новочеркасск Ростовской области.

ЭЛЕКТРОБЛОБИСКИ СВОИМИ РУКАМИ — СОВЕТЫ ДЛЯ ЧИТАТЕЛЕЙ

ЭЛЕКТРОМОТОР СВОИМИ РУКАМИ

ДЛЯ РАБОТЫ С ДЕРЕВО НЕОБХОДИЛСЯ ЭЛЕКТРОБЛОК, НО НЕ РУЧНОЙ, А СТАЦИОНАРНЫЙ, ЧТО МОЖНО ИЗГОТОВИТЬ ФИГУРКИ.

FINANCE НЕ РАЗРЕШАЕТ ПРИОБРЕСТИ ТАКОЕ ИНСТРУМЕНТ, ПОЭТОМУ Я СДЕЛАН САМ. ТРЕБУЕТСЯ СГОРАНИЙ КОМПРЕССОР ХОЛОДИЛЬНИКА И МОТОР СТИРАЛЬНОЙ МАШИНЫ.

Компрессор (фото 1) состоит из двигателя, цилиндра и поршня — в нем хорошо сбалансирован кривошипно-шатунный механизм, что и является основой лобзика. Поскольку агрегат находился в нерабочем состоянии, необходимо было подключить к нему двигатель от стиральной машины, чтобы приводить в движение все механизмы. Для этого я использовал переходник из резинового шланга (фото 2)

.

Примечание

Для такого лобзика подойдет любой двигатель с частотой вращения до тысячи.

Приварил поршень к поршню компрессора (фото 3) с узлом крепления режущего полотна.

Дополнительно сделал еще один стержень с резьбой и узлом для крепления верха пилки (фото 4). Для его установки я сделал Г-образную стойку из профильной металлической трубы.

Двигатель и компрессор закреплены на фанерной основе (фото 5) так, чтобы их оси находились строго на одном уровне.

Из обрезков ДСП собирают короб-основание для съемной столешницы и устанавливают Г-образную стойку (фото 6), на которой через пружину закреплен шток.

Изготовлен стол из фанеры с пазами под полотно (фото 7) Инструмент готов, можно приступать к работе.

СТАЦИОНАРНАЯ ЭЛЕКТРИЧЕСКАЯ РАБОТА СВОИМИ РУКАМИ

© Автор: Николай Мартыненко, Житомир. Автор фото

Лобзик своими руками: видео

ИНСТРУМЕНТЫ ДЛЯ МАСТЕРОВ И МАСТЕРОВ, И ТОВАРЫ ДЛЯ ДОМА ОЧЕНЬ ДЕШЕВЫЕ. БЕСПЛАТНАЯ ДОСТАВКА. ЕСТЬ ОТЗЫВЫ.

Ниже другие записи по теме «Как сделать своими руками — домохозяину!»

Как сделать полку своими руками …

Подписывайтесь на обновления в наших группах и делитесь.

Давай дружить!

Как исправить и предотвратить вибрацию трансмиссии

Проблема : Вибрация трансмиссии / карданного вала. Неправильная геометрия трансмиссии (неправильный угол двигателя / шестерни).

Гармоники приводного вала

Джим Кларк, Hot Rod M.D. — Процесс, который можно использовать для устранения состояния, называемого гашением карданного вала / карданного шарнира, часто называемого регулировкой угла шестерни.

Этот процесс можно использовать для устранения вибрации и преждевременного износа, вызванных неправильной ориентацией и фазированием приводного вала.

Это состояние возникает из-за того, что каждый карданный шарнир, работающий под углом, создает вибрацию. Это создает эту вибрацию, потому что крестовина карданного шарнира вращается вместе с валом по кругу, а также перемещается спереди назад. Это раскачивающее движение вперед и назад при его вращении заставляет крестовину в карданном шарнире ускоряться и замедляться.

Если бы вы могли рассматривать это как вращение вокруг циферблата часов с крестовиной, вращающейся против часовой стрелки, то U-образный шарнир в горизонтальном положении (от 3 до 9 часов) показывал бы вращательное движение.

Если смотреть с торца, то путь, по которому проходят чашки подшипника, представляет собой эллипс, вращающийся вперед и назад, а также на своем пути вокруг центральной линии вала. Если смотреть сбоку, путь, по которому проходят чашки подшипника, будет выглядеть как наклонная линия, раскачивающаяся взад и вперед при вращении вокруг центральной линии вала.

Когда рычаг бугеля в положении «3 часа» перемещается против часовой стрелки к 12 часам и наклоняется к задней части автомобиля, он ускоряется.

Затем замедляется, продолжая движение против часовой стрелки к 9 часам, когда он снова покачивается вперед, возвращаясь в центр. Теперь снова ускоряется, продолжая вращаться против часовой стрелки с 9 до 6 часов и покачиваться в направлении передней части автомобиля.

Наконец, завершив один оборот, он движется против часовой стрелки от 6 часов до 3 часов, замедляясь, когда он возвращается в центр.

Поскольку карданный шарнир соединен с карданным валом и ускоряется / замедляется при этом полном вращении, приводной вал ускоряется и замедляется во время каждого оборота. Это создает так называемый момент возбуждения.

Чтобы нейтрализовать этот момент возбуждения, карданный шарнир на другом конце вала должен вращаться на равный, но противоположный угол по отношению к карданному шарниру спереди. При использовании карданных шарниров попарно и синхронно, а угол между приводным валом и оборудованием на обоих концах одинаков, циклы ускорения / замедления имеют тенденцию компенсировать друг друга.

Эти углы карданного шарнира всегда должны составлять не менее 1 градуса, чтобы избежать износа подшипников вилки.

Когда вы строите шасси и устанавливаете компоненты трансмиссии, вам необходимо сориентировать их так, чтобы угол линии, проведенной через центр трансмиссии, выходящей через выходной вал (A), и линии, проведенной через центр приводного вала (B) равен, но противоположен углу линии, проведенной через вал шестерни заднего дифференциала (C), и линии, проведенной через центр приводного вала (B).

На прилагаемом чертеже показано, как линии, проведенные через валы трансмиссии и шестерни (A&C), параллельны друг другу, но не в одной плоскости.

Этот рисунок иллюстрирует взаимосвязь, которая должна быть установлена между тремя основными компонентами трансмиссии.

Рабочие углы карданного шарнира обычно являются наиболее частой причиной вибрации трансмиссии в модернизированных транспортных средствах. При переделке шасси или установке нового карданного вала в автомобиль существуют основные правила, которые применяются к рабочим углам карданного шарнира, которым вы должны следовать.

- Рабочие углы карданного шарнира на каждом конце вала всегда должны составлять не менее 1 градуса.

Если вы хотите добиться отмены, эти рабочие углы карданного шарнира на каждом конце приводного вала всегда должны быть одинаковыми (в пределах 1 градуса), но противоположны друг другу.

Рабочие углы карданного шарнира не должны превышать 3 градуса. Если да, убедитесь, что они не превышают максимально рекомендуемых углов. - Для настройки трансмиссии необходимо установить углы для выходного вала трансмиссии, заднего вала ведущей шестерни и приводного вала.Хороший инструмент для измерения этих углов — инклинометр. Их можно недорого приобрести в местном магазине запчастей или у поставщика инструментов.

- Сначала измерьте угол выходного вала коробки передач. Он должен быть направлен вниз назад, когда автомобиль находится на высоте дорожного просвета на ровной поверхности. По крайней мере, на 1 градус, а в идеале не более чем на 3 градуса вниз.

Вы можете изменить угол трансмиссии, вставив или сняв прокладки под задней опорой трансмиссии, как показано на этой фотографии…

Следующим шагом является измерение угла заднего вала ведущей шестерни.Он должен быть направлен вверх вперед, при этом автомобиль должен находиться на ровной поверхности на высоте дорожного просвета.

Минимум 1 градус, а в идеале не более 3 градусов вверх. Вы можете изменить угол заднего вала ведущей шестерни, вставляя или удаляя клиновидные прокладки под креплениями задней пружины или регулируя длину рычагов управления, устанавливая задний конец. См. Фото ниже…

Наконец, измерьте угол приводного вала, чтобы убедиться, что он находится как минимум на 1 градус вниз от угла выходного вала коробки передач и как минимум на 1 градус вверх от угла вала задней шестерни.Достижение этих углов относительно друг друга нейтрализует вибрацию…

Проверка правильности установки:

Если нет вибрации при нормальных рабочих условиях, тогда углы правильные.

Если возникает вибрация при ускорении, необходимо добавить предварительную нагрузку на нижний угол шестерни. Если происходит обратное, колебания имеют тенденцию уменьшаться или исчезают при ускорении, вам необходимо уменьшить предварительную нагрузку на угол вниз.

Если вибрация постоянно увеличивается с увеличением скорости вращения карданного вала (при ускорении или замедлении), симптом в первую очередь является результатом дисбаланса карданного вала или биения вилки.Иногда эту проблему биения вилки можно решить, повернув карданный шарнир на 180 градусов в вилке заднего дифференциала.

Вибрации, связанные с ведущим валом, обычно возникают примерно на высоких оборотах двигателя. Вибрации колеса / оси обычно возникают на 1/3 скорости двигателя или приводного вала из-за дифференциала.

Чтобы определить, является ли это выходом трансмиссии или шестерней в дифференциале, переключите передачи при возникновении шума и поддерживайте скорость. Если частота вибрации / шума изменяется, источником является трансмиссия или двигатель.Если частота остается прежней, это проблема карданного вала.

Как делать свои собственные стрелы

Искусство делать свои собственные стрелы — это навык выживания, достойный нашего внимания.

Почему? Потому что это главная форма самообеспечения.

Как выжившие, мы любим самостоятельность.

Представьте себе сочетание силы обучения — «Как сделать свои собственные стрелы» — с навыком — «Как сделать длинный лук».

Ты больше никогда не будешь безоружным и беспомощным болваном.

Каким бы плохим ни стал наш мир.

У вас будет мощная способность брать природные ресурсы и превращать их в очень полезный инструмент выживания.

И инструмент не только полезный, но и смертельно опасный.

Независимо от того, направлена ли ваша мотивация на изготовление собственных стрел на самостоятельность, на веселое хобби или просто на то, чтобы произвести впечатление на друзей, следующие инструкции шаг за шагом покажут вам, как это сделать правильно.

Но прежде чем мы сможем сделать стрелку, нам нужно полностью понять основные части, из которых состоит стрелка.

Основные части стрелы

Прежде чем вы сможете создавать свои собственные стрелы, вы должны понять основные части стрелы.

Хорошая новость заключается в том, что стрелки представляют собой довольно простые устройства и включают в себя лишь несколько комплектующих.

Так что давайте пройдемся по ним от конца до конца.

Стрелка

На переднем конце стрелки находится «наконечник стрелы».

Это смертельно острый наконечник, который наносит реальный урон.

Он может быть тонким, широким и обычно сделан из камня или металла.

Но хорошие — остры как бритва и могут глубоко проникнуть в намеченную цель.

Вал

Следующая часть стрелки — «вал». Как следует из названия, это длинная тонкая часть стрелы, которая прикрепляет наконечник стрелы и оперение.

Стрелку можно представить как шасси автомобиля. Это не сексуально, но держит все вместе.

Что приводит нас к части 3.

Оперение

Оперение — это тонкие лезвия из пера или пластика, которые необходимы для управления траекторией полета стрелы.

Без оперения на задней части древка, ваша стрела будет летать хаотично и неконтролируемо.

Поражение цели без оперения — гораздо более сложная задача.

Нок

Наконец нок. Носик — это небольшая «выемка» в основании стрелы, где встречаются тетива и стрела.Правильная выемка важна для тетивы, чтобы стрелять стрелой.

Без насечки на заднем конце стрелы полная сила освобождения тетивы не будет полностью передана стреле.

Суть в том, что выемка имеет решающее значение для работы лука и стрел.

В качестве способа познакомить вас с навыками выживания, мы раздаем наш полный контрольный список для подготовки к работе с предметами # 78. Щелкните здесь, чтобы получить бесплатную копию .

Как сделать свои собственные стрелки

Процесс изготовления стрелок можно разбить на изготовление составных частей, а затем их сборку.

Итак, я начну с наконечников стрел, закончу выступом, а затем закончу тем, как собрать всю вещь.

Как сделать свои собственные наконечники для стрел

Правильное расположение наконечника очень важно для построения хорошей стрелы.

Вы можете сделать свои собственные наконечники стрел из ряда сырых продуктов. Камень, арматура, фарфор или даже стекло могут стать наконечником стрелы.

Пока острие стрелы сбалансировано и чертовски остро.

Вот основные этапы изготовления собственных наконечников стрел:

- Используя молоток или камень, разбейте куски кремня, сланца, обсидиана или черта примерно на треугольные части — не длиннее 2 дюймов и не шире 1 дюйма. .

- Обрезка и придание формы наконечникам стрел выполняется с помощью процесса, называемого «Flint Knapping». Для этого слегка ударьте гвоздем или отверткой по краям, чтобы края стали более острыми и зазубренными. Это дает сильные края.

- Следующая часть метко называется «шлифовка», потому что вы используете камень или наждачную бумагу, чтобы отшлифовать край, пока он не станет острым как бритва. Это ослабляет края, которые со временем стираются, но края не так важны, как острие. Так что я бы особо не волновался.

- Наконец, удалите пару выемок в нижней части стрелки для крепления к валу. Этого можно достичь с помощью болта или винта, чтобы отшлифовать камень, чтобы создать идеальные полукруглые углубления.

Если изображение стоит 1000 слов, то видео еще лучше. Итак, давайте рассмотрим несколько отличных обучающих видео по изготовлению стрел.

Как сделать примитивный наконечник стрелы

Как сделать наконечник стрелы из арматуры

Как сделать наконечник стрелы из фарфора Toliet

Итак, теперь вы можете задаться вопросом: «Эти наконечники стрел ручной работы могут Возможно, они не так хороши, как дорогие магазинные бродхэды.

Что ж, вам стоит посмотреть это тестовое видео.

Glass Arrowhead vs Modern Broadhead — Gell Penetration Test

Мне кажется, стеклянный наконечник стрелы ручной работы показал себя в этом тесте.

Но вы должны набраться терпения и практиковать свои навыки изготовления наконечников стрел, чтобы получить аналогичные результаты.

Если вы не желаете вкладывать это время и энергию, то просто купите в Интернете несколько хороших насадок и прикрепите их к древкам стрел.

В качестве способа познакомить вас с навыками выживания, мы раздаем наш полный контрольный список для подготовки к работе с предметами # 78. Щелкните здесь, чтобы получить бесплатную копию .

Как сделать свои собственные древки для стрел

Древки для стрел обычно изготавливаются из дерева или легких пластиков.

Потому что это материалы, которые можно обрабатывать и формовать, но они достаточно прочные для наших целей.

Ключ к созданию хороших древков для стрел — это баланс и симметрия. Когда вы закончите, вы хотите, чтобы он был идеально круглым.

Хорошая новость заключается в том, что независимо от выбранного материала процесс изготовления стержня стрелы своими руками одинаков.

Выбор материала для древка стрелы

При использовании дерева вы хотите найти плиту с очень небольшим количеством дефектов. Так что ограниченное количество узлов или короблений.

Теперь возьмите необработанный кусок древесины и разрежьте его на как можно больше квадратных частей.

Отрежьте их до желаемой общей длины.

Вот видео о выборе древесины древка стрелы и начальных пропилах.

Шаблоны для изготовления валов стрелы

После того, как у вас есть валы с квадратным вырезом, вам нужно скруглить их на дюбеля ( валов стрелы ).Вы можете сделать это несколькими разными методами ( см. после видеороликов ), однако основной процесс тот же.

Вы пропускаете квадратные валы через фрезу, пильное полотно, долото или точилку, вращая квадратный вал. Вы создаете вращательное движение с помощью дрели.

Именно этот процесс вращения и подачи позволяет создавать идеально круглые древки стрел.